Kesä ja kuluneet 30.tuotantokautta on rällätty siihen malliin, että Markku Alén ja Marko Terva-aho päätyivät jälleen tiskin taakse. Nokian Renkailla on totuttu saamaan erinomaista palvelua, mutta tällä kertaa vierailu sai aivan uuden säväyksen – Vauhtikaksikko pääsi tutustumaan renkaiden valmistukseen.

Vuonna 1898 perustettu Nokian Renkaat aloitti renkaiden valmistuksen vuonna 1932. Ensimmäinen tuote oli nimeltään Kesäpinta, mutta todellinen maine syntyi Hakkapeliitta-talvirenkailla. Nokian punatiilinen tehdas ja ikoninen portti Nokialla ovat tänäkin päivänä yrityksen tunnusmerkkejä.

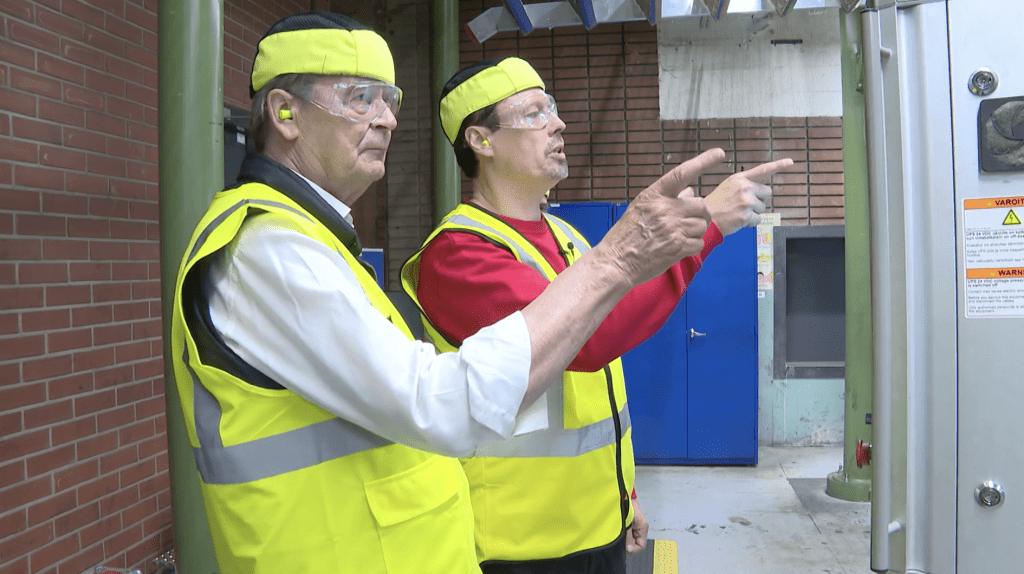

Noin 800 hengen organisaatio valmistaa sekä henkilöauto- että raskaita renkaita. Markku ja Marko pääsivät seuraamaan tuotannon eri vaiheita aina raaka-aineista valmiiseen tuotteeseen – ja testaamaan itsekin, miltä tuntuu olla renkaantekijänä.

Matka alkaa sekoituksesta

Renkaan tarina alkaa sekoitusvaiheesta. Siellä yhdistetään synteettinen kumi, luonnonkumi, täyteaineet, noet ja öljy valtavissa sekoituskoneissa. Noin puolet raaka-aineesta on luonnonkumia, jota saadaan kumipuista. Mustan värinsä rengas saa noesta, jolla on myös lujuutta parantava rooli.

Sekoituksen jälkeen massa jatkojalostetaan: siitä tehdään eri profiileja ja komponentteja, joita tarvitaan valmiin renkaan rakentamisessa. Mukaan voidaan lisätä esimerkiksi terästä ja tekstiiliä.

Aihiosta valmiiksi renkaaksi

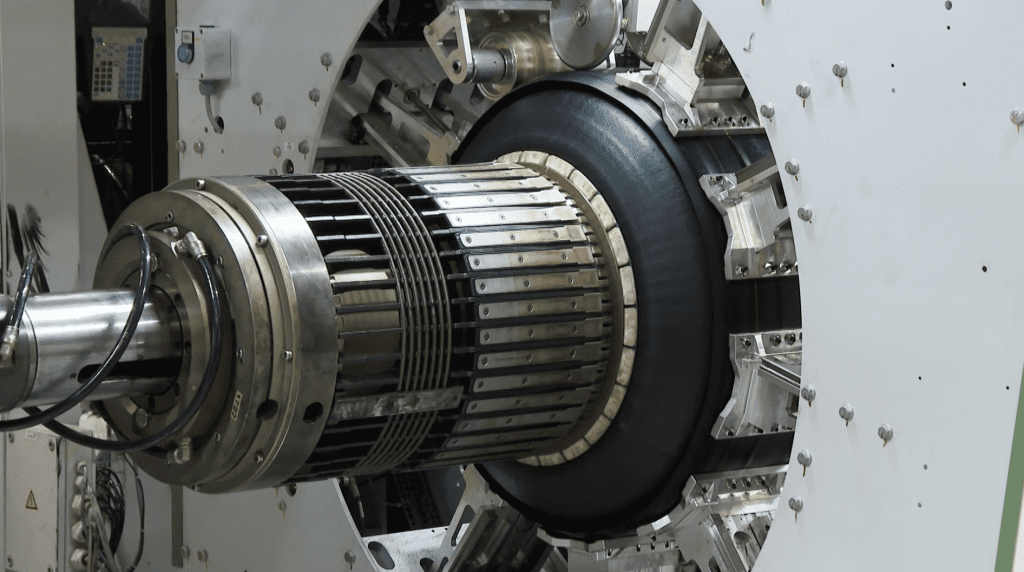

Kun komponentit ovat valmiita, ne siirretään kokoonpanokoneille, joissa renkaantekijät kokoavat ne rengasaihioiksi. Prosessi on pitkälti automatisoitu – ja tällä kertaa Vauhtikaksikko pääsi itse kääntämään vivut ja käynnistämään koneet.

Aihio muodostuu kerros kerrokselta: ensin sisäkerroskumi, sitten vahvikkeet, kaapelipaketit, runkorakenteet ja lopuksi vyö- ja kulutuspintapaketti. Näin syntyy rengasaihio, joka kuitenkin tarvitsee vielä viimeisen silauksen.

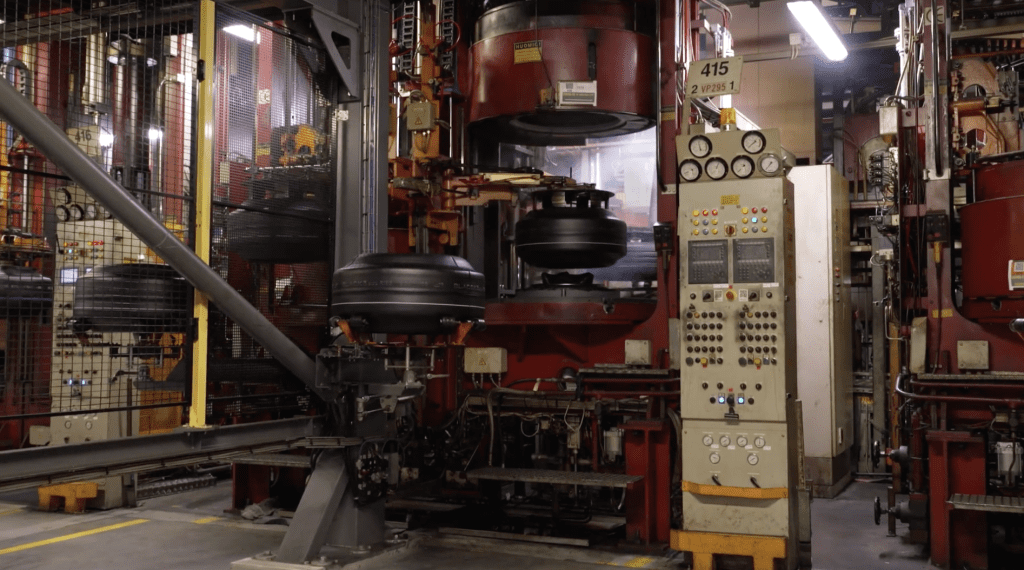

Aihiot vulkanoidaan paistopuristimissa. Höyrypaine puristaa renkaan muotissa olevaa pintakuviota vasten ja tuo esiin lopullisen ulkonäön. Jokainen rengas tarkastetaan sekä visuaalisesti että koneellisesti ennen kuin se etiketöidään ja siirretään varastoon asiakkaille.

Renkaan sisäiset salaisuudet

Vierailulla käytiin myös tarkasti läpi renkaan rakenne.

- Kaapeliydin pitää renkaan tiukasti vannetta vasten.

- Apex-kumi tuo jäykkyyttä ja välittää voimia jalasta pintaan.

- Runkokordit kiertävät renkaan jalalta jalalle ja kantavat kuormaa.

- Inner-liner eli butyylikerros pitää ilman renkaassa ilman erillistä sisäkumia.

- Sivupinnan kumiseokset tuovat joustavuutta ja tunnokkuutta ajamiseen.

- Teräsvyörakenne antaa jämäkkyyttä ja pitää renkaan muodossaan.

- Pintaseokset ratkaisevat lopulliset ominaisuudet – pidon, kulutuskestävyyden ja ajo-ominaisuudet.

Kokemus kuin Linnanmäeltä

Kun Vauhtikaksikko pääsi kokeilemaan kokoonpanokonetta, tunnelma muistutti huvipuistosta – “kuin Linnanmäellä olisi”. Vaikka kone teki suurimman työn, sai kaksikko aavistuksen siitä, miten tarkasta ja teknisesti vaativasta prosessista on kyse.

LUE MYÖS

Teknavin 30. juhlakausi tuo tullessaan yllätyksen – oma podcast käynnistyy!

Haluatko kaksi sähköautoa yhden hinnalla? Citroën ë-C3 tekee sen mahdolliseksi

Volvo EX90: Skandinaavista tyyliä ja muotoilua – suomalainen inspiraatio Alvar Aallosta Iittalaan

SEURAA TEKNAVIA SOMESSA

Löydät meidät Facebookista, Instagramista, YouTubesta, TikTokista, LinkedInista ja Spotifyssa.